|

Balkenbrücken |

|

Eigentlich ist die Balkenbrücke ja die ursprünglichste Brückenform überhaupt. Sicherlich haben die Menschen schon seit Jahrtausenden in allen Regionen der Erde einfach einen gefällten Baum über einen kleinen Bach gelegt und sind darüber balanciert. Noch weit vor den Bogenbrücken oder gar den Hängebrücken waren diese einfachen "Konstruktionen" die erste Form um kleinere Hindernisse zu überwinden. Allerdings konnten so nur kleinere Barrieren überquert werden; die Spannweite dieser Brücken war begrenzt und die Überquerung mühsam. Wie konnten also Brückenbauingenieure immer größere Spannweiten realisieren und so heutzutage tiefe und breite Taleinschnitte überwinden?

Um zu verstehen, welche Kräfte nun in einer Balkenbrücke wirken, betrachtet man am besten ein ausreichend langes Rohr aus Schaumstoff. Legt man dieses Rohr zwischen zwei Tische und belastet es leicht in der Mitte, so biegt sich der Schaumstoff. Dabei verändert sich das Volumen der kleinen Luftblasen im Schaumstoff, vor allem in der Brückenmitte. An der Oberseite in der Brückenmitte werden die kleinen Bläschen zusammengepresst, ihr Volumen verringert sich. An der Unterseite hingegen werden die Bläschen eher geweitet, das Bläschenvolumen vergrößert sich. Ein belasteter Balken zwischen zwei Lagern wird also in der Brückenmitte on der Oberseite auf Druck und auf der Unterseite auf Zug belastet.

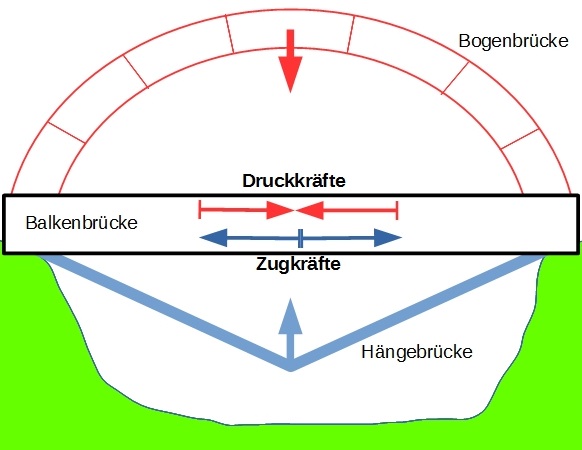

In einer Balkenbrücke wirken also Zug- und Druckkräfte. Zum genaueren Verständnis kann man sich auch eine Bogenbrücken vorstellen, in der in aller Regel Druckkräfte wirken. Weitet man gedanklich diese Bogenbrücke, so wird der Bogen immer flacher und bildet im Extremfall die Oberseite des Balkens. Umgekehrt kann man sich auch eine Hängebrücke vorstellen, in der überwiegend Zugkräfte wirken. Spannt man diese Hängebrücke zunehmend, so geht die Hängebrücke in die Unterseite des Balkens über. Gedanklich ist die belastete Balkenbrücke die Vereinigung einer auf Druck belasteten Bogenbrücke und einer auf Zug belasteten Hängebrücke.

Das Wirken der beiden Kräfte im Balken kann auch mit einem Ast, der bis zur Belastungsgrenze gebogen wird, veranschaulicht werden: An der Bruchstelle ist erkennbar, dass die Holzfasern an der Unterseite zerrissen sind. Aber auch an der Oberseite hat sich die Struktur des Holzes verändert: Die Rinde ist zusammen geschoben und wölbt sich nach oben.

TensairityEin besonders innovatives Tragkonzept wird derzeit unter dem Namen "Tensairity" entwickelt, wobei sich der Namen aus den englischen Begriffen "tension" (Spannung), "air" (Luft) und "integrity" (Ganzheit, Vollkommenheit) zusammensetzt. Dabei werden Stangen, Kabeln und ein mit Luft gefüllter Zylinder aus Polyesterfasern so kombiniert, dass eine tragfähige Leichtbaustruktur entsteht. Bei einem einfachen Tensairity-Balken werden spiralförmig zwei Stahlkabel um eine aufgeblasene Hülle gelegt und an einem Druckelement befestigt, das fest mit der Hülle verbunden ist. So kann ein Abknicken verhindert werden. Tensairity-Elemente haben eine geringe Masse bei hoher Tragfähigkeit, sind schnell auf- und abgebaut und lassen sich kompakt transportieren. Hinzu kommt ein beeindruckendes, interessantes Erscheinungsbild, das auch spannende Beleuchtungskonzepte ermöglicht (Parkhausüberdachung in Montreux, Schweiz).

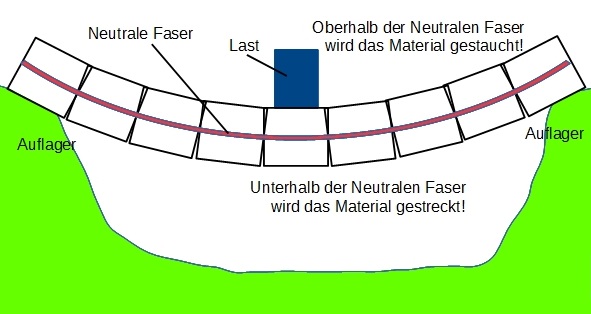

Alle Balkenbrücken biegen sich schon allein aufgrund ihres Eigengewichts, das erheblich sein kann. Deutlich erkennt man in der Abbildung unten wie die Kästchen einerseits an der Oberseite überlappen und andererseits an der Unterseite auseinandergezogen werden. In der Mitte aber liegen die Kästchen gleichmäßig aneinander. Hier liegt die sogenannte Neutrale Faser, eine Hilfslinie, deren Länge sich bei der Biegung des Balkens nicht verändert.

Eine Balkenbrücke biegt sich also. Um dieses Biegeverhalten zu beschreiben, benutzt man eine weitere Kenngröße, die Biegesteifigkeit. Dabei muss man prinzipiell zwei Fachbegriffe unterscheiden:

Festigkeit: Sie beschreibt den Widerstand gegen Versagen (Bruch).

Steifigkeit: Sie beschreibt den Widerstand gegen Verformung.

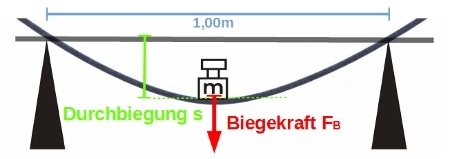

Das genaue Biegeverhalten verschiedener Materialien kann man auch im Unterricht prinzipiell untersuchen. Dazu wird in einem Biegeversuch eine 1 m lange Holzlatte, die sich leicht biegen lässt, zwischen zwei Tischplatten gelegt, sodass eine einfache "Balkenbrücke" entsteht. Schrittweise wird nun die Holzlatte in der Mitte zunehmend stärker mit Massestücken belastet.

Die Wertepaare aus Biegekraft FB (Gewichtskraft FG der Massestücke) und Durchbiegung s (Wegstrecke zwischen der unbelasteten und der belasteten Holzlatte jeweils zwischen den Oberkanten oder den Unterkanten) werden in einer Wertetabelle notiert und anschließend in einem geeigneten Koordinatensystem grafisch dargestellt.

Wertetabelle

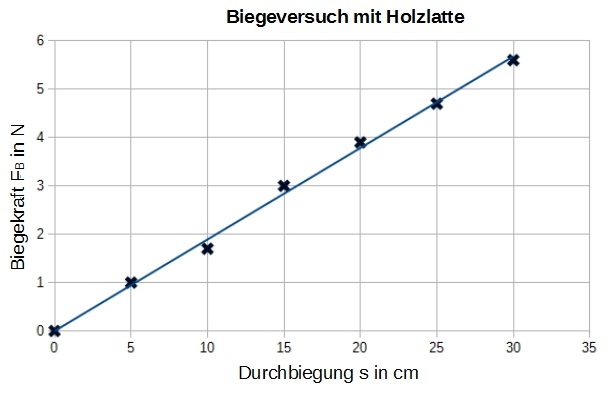

| Biegekraft FB in N | 0 | 5 | 10 | 15 | 20 | 25 | 30 |

| Durchbiegung s in cm | 0,0 | 1,0 | 1,7 | 3,0 | 3,9 | 4,7 | 5,6 |

| Quotient sFB in cmN | --- | 0,200 | 0,170 | 0,200 | 0,195 | 0,188 | 0,187 |

Diagramm

Auf den ersten Blick erkennt man im Kraft – Durchbiegungs – Diagramm die Ursprungsgerade, die sich bis zu einer Biegekraft von etwa 30N bei dieser Holzlatte ergibt. Auch in der Wertetabelle erkennt man, dass sich der Quotient aus Durchbiegung s und Biegekraft FB nur unwesentlich aufgrund von Messungenauigkeiten verändert. Bei dieser Holzlatte ergibt sich für den Quotienten ein Mittelwert von etwa:

Je größer nun dieser Proportionalitätsfaktor k ist, desto leichter lässt sich eine Holzlatte biegen. Die zugehörige Ursprungsgerade ist dann steiler. Kennt man umgekehrt den Wert für diesen Faktor k, so kann die Durchbiegung berechnet werden: Wird die obige Holzlatte beispielsweise mit 27 N belastet, so beträgt die Durchbiegung 5,13 cm:

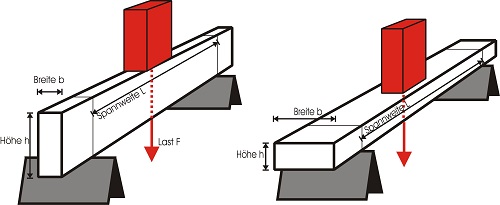

Ganz allgemein weisen viele Materialien bis zu einer gewissen Belastung einen solchen linear elastischen Bereich auf. Der zugehörige Proportionalitätsfaktor k hängt jedoch nicht nur von den verwendeten Materialien ab sondern auch von den geometrischen Maßen wie Höhe h, Breite b und Spannweite L der Balkenbrücke ab.

Je größer also die Spannweite L eines Balkens zwischen zwei Auflagern ist, desto größer wird auch der Wert für den Proportionalitätsfaktor k. Anders ist es bei der Breite b und der Höhe h des Balkens. Je größer die Breite b oder die Höhe h des Balkens ist, desto geringer wird der Wert für k. Genauere Messungen in Laboren an unzählbar vielen Balken mit verschiedenen Maßen und unterschiedlichen Materialien führen zu einer erstaunlichen Gesetzmäßigkeit. Kennt man die genauen Dimensionen und das Material des verwendeten Balkens, so lässt sich die zu erwartende Durchbiegung berechnen. Es gilt:

Der oben berechnete Wert von k = 0,19 cm/N ergibt sich also aus den entsprechenden Werten für die Breite b, die Höhe h, die Spannweite L und einem Wert E für das Material Holz.

Ebenso kann man an obiger Formel gut erkennen, dass sich ein hochkant aufgestellter Balken deutlich weniger durchbiegt. Die Höhe h im Nenner steht in der dritten Potenz. Schon eine leichte Vergrößerung der Höhe h führt also zu einer deutlichen Verringerung der Durchbiegung s.

Materialreduzierung

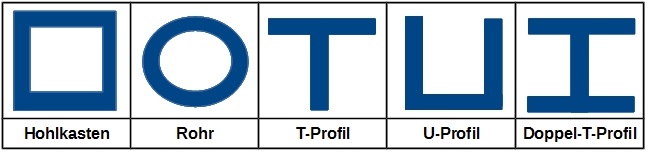

Betrachtet man nochmals die obigen Abbildungen, so erkennt man auch, dass die Kästchen in der Nähe der Neutralen Faser wenig überlappen bzw. wenig auseinander gezogen werden. Im diesem Bereich nahe der Neutrale Faser wird das Baumaterial also kaum belastet. Zur Reduzierung des Eigengewichts lässt sich hier in Folge dessen Material am ehesten einsparen. Dieses fehlende Material nahe der Neutralen Faser hätte ohnehin wenig zur Steifigkeit des Balkens beigetragen. Bei vorgegebener Materialmenge erreicht man mit einem innen hohlen Profil die geringste Durchbiegung. Daraus ergeben sich die unterschiedlichsten Balkenprofile. Beispielsweise werden heutige Straßenbrücken aus Beton so konstruiert, dass ein hohler Kasten unter der Fahrbahn die Lasten aufnimmt. Doppel-T-Träger aus Stahl kennt man von Fotos aus New York. Die dortigen Wolkenkratzer werden durch ein Skelett von Doppel-T-Träger aufgebaut. Und nicht umsonst baut man Fahrradrahmen aus dünnwandigen Rohren. Erstaunlicherweise hat man festgestellt, dass häufig Röhrenknochen zur Leichtbauweise von Vögeln beitragen.

Messung geringer Durchbiegungen

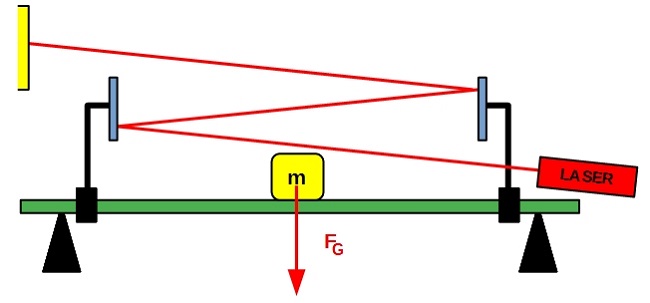

Häufig sind die zu messenden Durchbiegungen allerdings so gering, dass sie nicht einfach mit einem Lineal messbar sind. Um auch geringe Durchbiegung sichtbar zu machen, eignet sich ein einfacher Aufbau mit Spiegeln und einem Laser. Dazu werden zwei ebene Spiegel fest an den Enden eines Balkens montiert. Anschließend wird ein Laser so justiert, dass der Laserstrahl nach zweifacher Reflexion an den Spiegeln auf einen Schirm trifft. Wird nun ein Massestück in der Mitte des Balkens aufgelegt, so biegt sich der Balken. Dadurch neigen sich die Spiegel minimal und der Laserstrahl wird geringfügig abgelenkt. Diese Ablenkung ist verstärkt anhand des Auftreffpunktes des Laserstrahls auf dem Schirm ablesbar.

Brückenkonstrukteure entscheiden sich bei der Wahl des Baumaterials heutzutage zumeist für Beton. Warum? Welche Eigenschaften hat Beton als Baustoff? Wieso wird Beton so vielseitig eingesetzt? Sicher ist, dass Brückenkonstruktionen mit möglichst wenig Material (Eigengewicht) und mit möglichst geringen Kosten (Herstellung und Wartung) so hergestellt werden müssen, dass sie die zu erwartende Last gut tragen können.

Betonzusammensetzung:Beton ist ein künstlicher Stein, der zumeist an der Baustelle in eine Schalung gegossen wird und anschließend aushärtet. Er entsteht aus einem Gemisch aus Zement, Wasser, Betonzuschlag (Kies, Splitt, Sand) und weiteren Zusatzmittel (Betonverflüssiger, Betonverzögerer, etc.), die dem Beton spezielle Eigenschaften verleihen können.

Zement ist dabei eine feingemahlenes Pulver aus Kalk, Ton und Mergel, das speziell hergestellt wird und im Beton als Bindemittel dient. Die Rohstoffe zur Zementherstellung werden in Steinbrüchen gewonnen. In einem ersten Schritt werden diese Gesteine zerkleinert, zermahlen, getrocknet und homogen vermischt. Je nach Zementsorte können weitere Zuschlagstoffe wie etwa Quarzsand oder Eisenerz hinzugefügt werden. Anschließend wird diese Rohmischung unter großer Energiezufuhr in Drehöfen bei über 1000°C gebrannt. Durch chemische Umwandlungen bei dieser Hitze, die so genannte Sinterung, entsteht ein neues Produkt: Der Zementklinker, welcher nach dem Abkühlen fein zermahlen wird. Dieser fertige Zement kann anschließend in Silos gelagert werden und erreicht je nach Bedarf den Endkunden in 25kg-Säcken.

Zusammen mit Wasser reagiert der Zement chemisch. Diese chemische Reaktion führt zum Erstarren und Aushärten des Betongemischs. Erstaunlicherweise laufen diese Reaktionen sowohl an Luft als auch im Wasser ab. Betonbauteile können also auch im Wasser betoniert werden. Gewöhnlich müssen zu 1 kg Zement etwa 0,4 kg Wasser zugegeben werden. Der so ausgehärtete Zementstein bildet ein starres Gerüst und bindet den Betonzuschlag. Nach bereits wenigen Stunden ist der Beton fest, erreicht aber seine volle Härte erst nach circa einem Monat. Dann kann er auch die volle Belastung aufnehmen. Auch nach Ablauf diese Monats kann Beton jedoch weiter im Altern an Festigkeit zunehmen.

Entscheidend für die Festigkeit des Betons ist jedoch der Betonzuschlag. Je nach Korngröße unterscheidet man Kies, Splitt und Sand. Durch Wahl der speziellen Kornform und Kornzusammensetzung können die Materialeigenschaften genauer bestimmt werden. Hohlräume im Betongemisch können dabei von den kleineren Körnern geschlossen werden, die größeren Körner hingegen leisten einen Beitrag zur Druckfestigkeit. Geschickterweise wählt man feuer- und witterungsbeständige Betonzuschläge aus.

Zur besseren Verarbeitung des Betons können Zusatzmittel dienen. Dabei muss gelegentlich auch die unerwünschte Änderung einer anderen Betoneigenschaft in Kauf genommen werden. So sorgt der so genannte Betonverflüssiger beispielsweise für eine fließfähigere Konsistenz des Frischbetons. Dadurch erreicht man ein verbessertes Ausfüllen der Schalform, mögliche Nebenwirkungen können jedoch die Einführung von Luftporen oder die Minderung der Festigkeit sein. Betonverzögerer bewirkt eine Verzögerung beim Erstarren des Zements und damit eine längere Verarbeitbarkeit von Beton. Man verwendet Verzögerer etwa bei heißem Wetter oder bei langen Fahrtzeiten zwischen der Baustelle und dem Betonmischwerk. Mögliche Nebenwirkungen sind stärkere Ausblühungen (weißes Pulver oder Kristalle aus löslichen Salzen auf der Bauwerksoberfläche), Farbunterschiede bei glattem Sichtbeton und ein erhöhtes Schwinden (Verkürzung bzw. Volumenverminderung des Betons im Laufe der Zeit).

In früheren Zeiten wurde der Beton direkt auf der Baustelle gemischt, heute hingegen gibt es in jeder größeren Stadt Betonmischwerke. Nur noch bei größeren Bauprojekten werden eigens dafür Betonmischwerke vor Ort extra errichtet. In diesen Betonmischwerken wird der Beton nach genauen Rezepturen hergestellt. Wird er dann zur Baustelle transportiert, spricht man von Transportbeton. Dort wird er dann in eine vormontierte Schalung geschüttet. Nahezu jede Form ist denkbar. Beim Schütten ist darauf zu achten, dass Hohlräume geschlossen werden und keine Lufteinschlüsse entstehen, sodass die Betonmasse zusätzlich verdichtet wird. Nach dem Erstarren wird die Schalung abgenommen. Immer häufiger werden jedoch auch vorgefertigte, industriell hergestellte Betonbauteile verwendet, die dann voll ausgehärtet an die Baustelle transportiert werden müssen. Diese Bauteile lassen sich in höherer Stückzahl und somit günstiger vorproduzieren.

Zur Bearbeitung des gehärteten Betons sind spezielle Maschinen nötig. Mit Schlagbohrmaschinen, die bei jedem Schlag kleinen Stückchen aus dem Beton herausschlagen, lassen sich Löcher bohren und mit wassergekühlten Sägeblättern aus gehärtetem Stahl oder Diamant lässt sich Betonteile zuschneiden.

Beton ist hoch wirtschaftlich und vielseitig. Er ist der Baustoff der kurzen Wege. Dafür sorgt ein dichtes Netz von Betonwerken in den Industrieländern und die hohe Verfügbarkeit von Betonzuschlägen. Die kurzen Wege führen zu kurzen Bauzeiten und damit zu geringeren Baukosten; ein zunehmend wichtiger Aspekt.

Weitere Eigenschaften von Beton:

Beton gilt als "nicht brennbarer" Baustoff. Bei üblichen Brandtemperaturen von bis zu 1000°C kann Beton die Brandausbreitung behindern und trägt nicht zur Rauchentwicklung bei. Ein Glücksfall ist, dass Beton im Brandfall weiterhin fest bleibt und keine giftigen Gase freisetzt.

Massive, schwere Wände und Decken aus Beton reduzieren merklich die Ausbreitung von Luftschall. Beton ist also ein gut geeigneter Baustoff, um vor der Übertragung von Luftschall zu schützen. Körperschall lässt sich hingegen durch eine Trennung der unterschiedlichen Betonbauteile vermeiden. Beim Bau sollte also darauf geachtet werden, dass sich keine Schallbrücken bilden.

Stahlbeton:Untersucht man nun die Materialeigenschaften von Beton, so stellt man fest, dass Beton im Vergleich zur Druckfestigkeit eine relativ geringe Zugfestigkeit hat. Stahl hingegen besitzt eine relativ hohe Zugfestigkeit. Was liegt also näher als die beiden Baustoffe zu kombinieren und zwar so, dass man versucht, Stellen in Bauteilen, die stark auf Zug belastet werden mit Stahl zu verstärken. Bei einem Balken aus Beton versucht man also den auf Zug belasteten unteren Bereich durch Stahlbewehrungen zu verstärken. Im oberen Bereich, in dem Druckkräfte wirken, versucht man die Druckfestigkeit des Betons auszunutzen. Genau das ist das Prinzip von Stahlbeton, das zum ersten Mal in der Mitte des 19. Jahrhunderts verwendet wurde. In idealer Weise werden die günstigen Eigenschaften der jeweiligen Baustoffe kombiniert, sodass ein Verbund entsteht, der um ein Vielfaches tragfähiger ist als jedes Material für sich.

| Material: | Zugfestigkeit in N/mm2 | Druckfestigkeit in N/mm2 | Längenausdehnung einer 1m langen Materialprobe bei einer Temperaturerhöhung um 1°C in mm |

| Stahl | 800 | 500 | 0,012 |

| Beton | 4 | 20 | 0,012 |

Hinzu kommt ein Glücksfall: Denn Stahlbetonbauteile sind häufig großen Temperaturschwankungen etwa zwischen Tag und Nacht oder zwischen Sommer und Winter ausgesetzt. Temperaturschwankungen führen aber zum Ausdehnen und Zusammenziehen von Bauteilen. Zum Glück ist das Dehnungsverhalten der beiden Baustoffe Stahl und Beton ähnlich, sodass der Verbund große Temperaturschwankungen aushält. Ein unterschiedliches Dehnungsverhalten würde unweigerlich zu Rissen in den Stahlbetonbauteile führen.

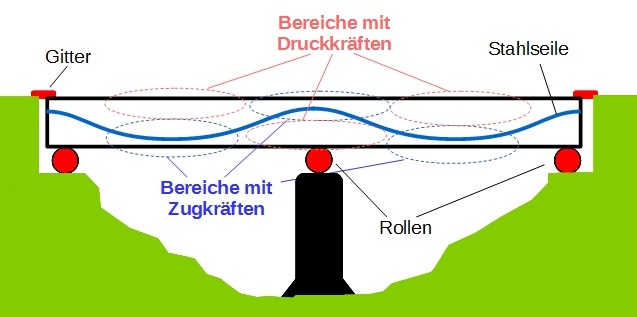

Das Dehnungsverhalten ist auch der Grund warum lange Stahlbetonbrücken auf Rollen gelagert werden müssen. Denn schon Brücken einer Länge von mehreren hundert Metern können sich je nach klimatischen Gegebenheiten um einige Zentimeter dehnen. Die notwendigen Dehnungsfugen in der Fahrbahn an den Auflagern werden dabei mit Gittern überdeckt.

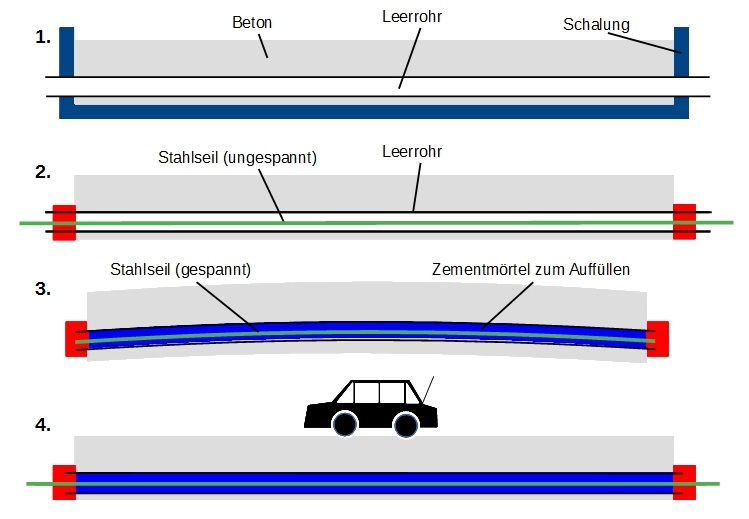

Spannbeton:Eine Variante des Stahlbetons ist der sogenannte Spannbeton. Diese Bauweise wird vor allem im Brückenbau eingesetzt und ermöglicht bei gleichem Materialeinsatz deutlich größere Spannweiten. Bei dieser Technik verbaut man Stahldrähte oder Stahllitzen, die wie eine Feder vorgespannt und elastisch gedehnt werden. Durch diese vorgespannten Stahldrähte wird der spröde Beton genau dort zusammengepresst, wo in der Anwendung später Zugbelastungen zu erwarten sind. Das Bauteil wird "überdrückt", d.h. dass das Bauteil durch die Vorspannung so belastet ist, dass anschließend bei geringe Einwirkungen wie Eigengewicht keine oder nur kleine Zugspannungen im Beton vorhanden sind.

Bei der Herstellung von Spannbetonbauteilen kommen die besten Stahlsorten zum Einsatz. Diese werden um ca. 0,5% gedehnt. Dabei lassen sich zwei grundlegende Spannverfahren unterscheiden.

Vorspannung mit sofortigem Verbund:Hierbei wird der Spannstahl vor dem Betonieren gespannt. In einer steifen Schalform, dem sog. Spannbett werden gespannten Stahldrähte mit Widerlagern verankert. Anschließend wird der Beton in die Form eingefüllt, was zu einem direkten Verbund zwischen Spannstahl und Beton führt. Nach dem Erhärten des Betons werden die Drähte entspannt. Die Stahldrähte verkürzen sich und den Beton durch die Vorspannung und setzen das Betonbauteil unter Druck. Eine anschließende Belastung führt dann wieder zu einer Spannung der Stahldrähte wie zu Beginn in der Spannbettverankerung. Diese Art der Vorspannung ist nur bei einer geradlinigen Spannstahlführung möglich und wird vor allem für vorproduzierte Fertigteile verwendet.

Bei diesem Verfahren wird der Stahl nach dem Aushärten des Betons gespannt. Zum Einsatz kommt dieses Verfahren vor allem beim Bau von Brücken auf der Baustelle. Beim Betonieren werden Leerrohre mit einbetoniert, in die später mehrere Stahlseile eingezogen werden. Dabei können diese Leerrohre je nach Anwendung durchaus auch gebogen sein. In einem nächsten Schritt spannen hydraulische Anlagen diese Stahlseile, die dann mit Verankerungen am Betonbauteil verkeilt werden. So kann ein Zurückrutschen verhindert werden. Für einen kraftschlüssigen Verbund von Spannseil und Beton und zum Schutz gegen Korrosion werden die Leerrohre in einem letzten Schritt mit speziellem Zementmörtel ausgefüllt und voll gepresst.

Spannbetonkonstruktionen ermöglichen also bei gleicher Stabilität eine Einsparung von etwa 70% Stahl und 40% Beton im Vergleich zu nicht vorgespanntem Stahlbeton.

Auch Türme werden oft aus Spannbeton gebaut, wie etwa der Stuttgarter Fernsehturm, das damals zehnthöchste Gebäude der Welt und Vorbild für zahlreiche Nachbauten. Durch Stürme und Erschütterungen der Erde müssen diese Bauwerke riesigen Biegekräften standhalten. Aus diesem Grund sind in solchen Türmen rundum vorgespannte senkrechte Stahlseile eingebaut, die einen großen Teil der Zugkräfte aufnehmen.

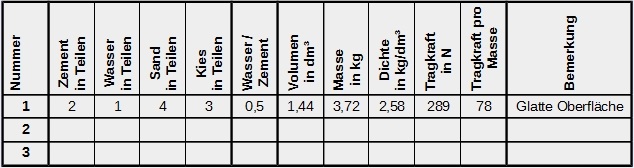

Stelle unterschiedliche Träger aus verschiedenen Betonzusammensetzungen aber mit einheitlichen Maßen her. Anschließend kann die Festigkeit der selbst angefertigten Probeträger überprüft werden um so eine optimale Rezeptur für das Betongemisch zu erhalten. Außerdem kann so überprüft werden, ob Bewehrungen die Festigkeit erhöhen.

Liste der Materialien und Hilfsmittel:| Schutzbrillen | Handschuhe | Sand |

| Kies | Zement | Schraubzwingen |

| Kelle / Spachtel | Eimer und Becher | Holz |

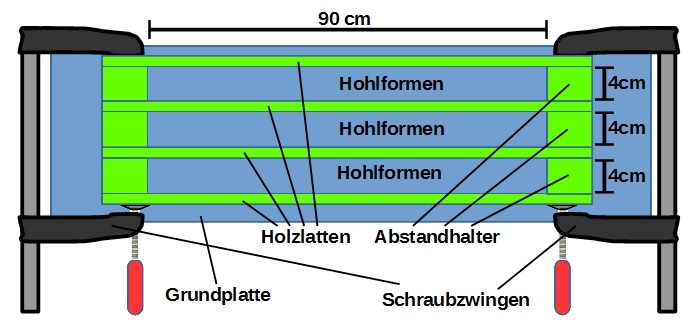

Auf einer Grundplatte aus Holz wird die Schalung aufgebaut. Hierzu dienen 4 cm breite und 1 m lange Holzlatten. Abstandshalter mit den Maßen 4 cm x 4 cm x 5 cm trennen die Holzlatten voneinander. Mit Schraubzwingen werden die Latten und Abstandshalter gegeneinander gepresst und auf der Grundplatte befestigt. Die Hohlformen für die unterschiedlichen Betongemische sind dann quaderförmig und haben die Maße 4 cm x 4 cm x 90 cm.

Zement ist ätzend:

Benutze unbedingt Handschuhe und eine Schutzbrille!

In einem Eimer wird der Beton angemischt. Hierzu benötigt man Zement als Bindemittel und die Betonzuschläge Sand (0mm bis 2mm) und Kies (2mm bis 8mm). Anschließend wird das Wasser, das die chemische Reaktion zum Aushärten auslöst, hinzugegeben. Dabei entspricht ein „Teil“ immer genau einem gefüllten Becher. Der Beton ist fertig angerührt, wenn sich eine quarkähnliche homogene Masse gebildet hat. Notiere für die darauffolgenden Materialtest genau die Rezeptur des Betongemischs in einer Tabelle:

Anschließend wird die quarkähnliche Betonmasse mit einer Kelle oder einem Spachtel in die vorgefertigte Schalung gefüllt. Achte darauf, dass keine Hohlräume und Blaseneinschlüsse entstehen. Am besten immer wieder feste an die Schalung klopfen!

Nach etwa einer Woche Aushärten kann die Schalung entfernt werden. Die Endfestigkeit für die Materialtests ist aber erst nach insgesamt vier Wochen erreicht.

Auswertung:Zur Prüfung der Festigkeit werden die einzelnen Probeträger zwischen zwei Stühlen, etc. gelegt. Der Stuhlabstand sollte dabei bei allen Versuchsdurchführungen konstant auf 80 cm festgehalten werden. Nur so erreicht man eine Vergleichbarkeit. Ein Eimer, der in der Mitte des Trägers aufgehängt wird, kann nun vorsichtig mit Wasser befüllt werden, solange bis es zum Bruch des Probeträgers kommt. Weitere Massestücke können den Träger zusätzlich belasten. Beobachte dabei genau das Bruchverhalten! Anschließend kann die Masse des Eimers bestimmt werden. So hat man ein Maß für die maximale Tragkraft des Betonträgers. Zur Bestimmung der Betongüte kann ebenso noch der Quotient Tragkraft pro Masse bestimmt werden. Alle Daten werden dann in der obigen Tabelle eingetragen und verglichen.

Aufgaben zum Konstruktionsprinzip Balkenbrücke:

Aufgabe 1: Einseitig eingespannter BalkenAufgaben zur Biegesteifigkeit:

Aufgabe 3: Steifigkeit und FestigkeitAufgaben zum Baumaterial Beton:

Aufgabe 7: Rezeptur BetonVermischte Aufgaben:

Aufgabe 10: Doppel-T-Träger